在制造业数字化转型的浪潮中,PLM(产品生命周期管理)车间管理系统已成为企业提升生产效率、优化资源配置的核心工具。然而,面对市场上众多系统供应商,企业如何从技术实力、行业适配性、服务能力等多维度筛选出真正优质的合作伙伴?

一、PLM车间管理系统公司排名依据解析

1、技术架构的稳定性与扩展性

优质PLM系统的技术底座需具备高可用性和弹性扩展能力。采用微服务架构的系统可通过模块化设计实现功能快速迭代,而基于云原生技术的平台则能支持跨地域、多车间的实时数据同步。技术架构的先进性直接影响系统长期运行的稳定性。

2、行业适配的深度与广度

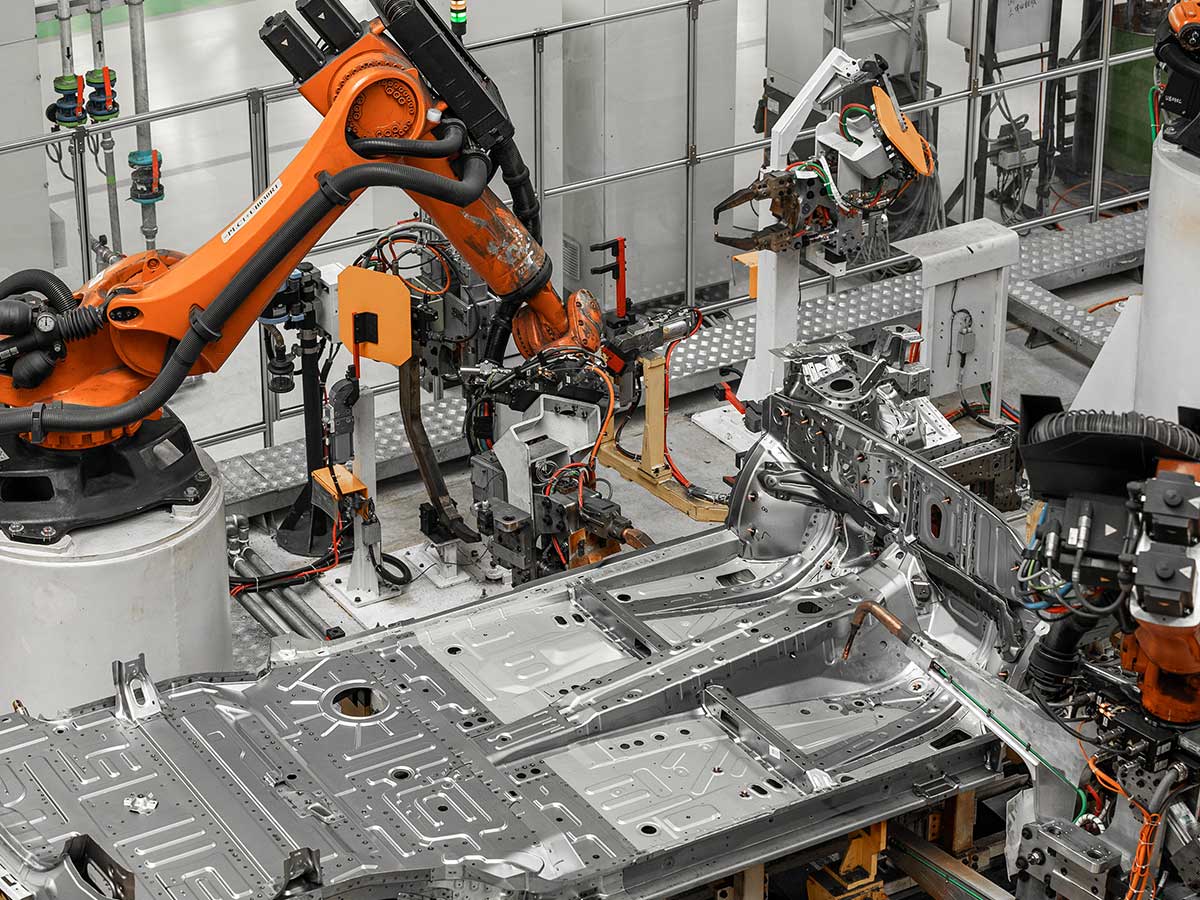

不同制造领域对PLM系统的需求存在显著差异。汽车行业侧重于供应链协同与工艺路线优化,航空航天领域强调合规性管理与数据追溯,而消费电子行业则更关注快速响应市场变化的柔性生产能力。供应商的行业经验积累决定其解决方案的精准度。

3、实施服务的专业性与响应速度

系统落地阶段需要供应商提供从需求分析、流程设计到员工培训的全流程支持。具备本地化服务团队的供应商能更快速响应现场问题,而标准化实施方法论则可缩短项目周期。服务能力直接影响系统价值的实际转化效率。

二、选择PLM系统需规避的核心误区(PLM车间管理系统公司排名)

1、过度追求功能全面性

部分企业倾向于选择功能模块最多的系统,却忽视自身实际管理需求。复杂系统不仅增加实施成本,还可能导致操作界面冗余,降低员工使用意愿。精准的需求匹配比功能堆砌更重要。

2、忽视数据迁移的兼容性

老旧设备产生的异构数据格式、历史工艺文档的版本管理,都是数据迁移中的常见障碍。供应商是否具备数据清洗、转换的专业工具,直接影响系统上线后的数据完整性。

3、低估系统集成的复杂性

PLM系统需与ERP、MES、SCM等现有系统深度对接。接口开发能力不足的供应商可能导致数据孤岛,而缺乏开放API架构的系统则难以适应未来业务扩展需求。

4、忽略长期运营成本

除初始采购费用外,系统维护费、升级费、定制开发费等隐性成本常被低估。采用SaaS模式的系统虽降低前期投入,但需关注数据主权与定制化限制;本地部署系统则需评估硬件扩容成本。

三、提升PLM系统应用价值的实施策略(PLM车间管理系统公司排名)

1、建立跨部门协同机制

PLM系统的成功实施需要研发、生产、质量、采购等部门的深度参与。通过设立联合项目组,明确各环节数据流转规则,可避免部门间信息壁垒导致的系统功能闲置。

2、分阶段推进系统落地

优先解决影响生产效率的核心痛点,如工艺路线优化、变更管理流程等。通过快速见效的模块上线积累用户信心,再逐步扩展至质量追溯、设备预测维护等高级功能。

3、构建持续优化体系

定期收集操作人员的系统使用反馈,结合业务发展需求调整功能配置。建立系统健康度评估机制,监测数据更新频率、流程执行效率等关键指标,确保系统始终与业务发展同步。

4、培养内部数字化人才

通过供应商提供的培训课程,培养既懂生产工艺又掌握系统操作的复合型人才。建立内部知识库,沉淀系统配置规范、故障处理手册等经验资产,降低对外部服务的依赖。

四、PLM系统供应商选择方法论(PLM车间管理系统公司排名)

1、需求清单的精准定位

从生产模式(离散制造/流程制造)、产品复杂度(标准化/定制化)、供应链结构(本地化/全球化)三个维度梳理需求。明确必须具备的核心功能与可妥协的次要需求,形成量化评估表。

2、供应商能力的立体评估

除技术参数外,重点考察其行业标杆案例的实施效果。通过实地走访参考客户,了解系统上线后的库存周转率提升、设备利用率改善等硬性指标变化。

3、合同条款的风险管控

明确系统功能边界与定制开发范围,约定数据迁移的完成标准与违约责任。对于SaaS模式,需规定服务可用性指标(SLA)与数据备份恢复方案,保障业务连续性。

4、长期合作关系的构建

选择愿意投入资源进行联合创新的供应商,共同开发行业专属功能模块。通过年度服务评审机制,持续优化合作模式,确保系统始终适应企业战略调整需求。

总之,PLM车间管理系统的选择本质是技术适配性与管理变革能力的双重匹配。企业需建立包含技术评估、行业对标、服务验证的多维决策模型,避免被排名榜单的表面数据误导。真正优质的供应商应能提供从系统部署到持续优化的全生命周期服务,帮助企业构建数据驱动的智能制造体系。在数字化转型的马拉松中,选择耐力的合作伙伴比追求短期的功能领先更重要。

备案号:辽ICP备18008085号 版权所有:大连豪森软件有限公司

0411-39030116

haosensoft@haosen.com.cn

大连市甘井子区营辉路9号