在制造业数字化转型的浪潮中,PLM工程管理系统已成为企业提升产品创新效率、缩短研发周期的核心工具。然而面对市场上从数十万到数百万不等的报价体系,许多企业陷入"高价=优质"与"低价更划算"的认知误区。

一、PLM系统价格构成要素解析(PLM工程管理系统价格)

1、功能模块配置影响

PLM系统价格的首要变量在于功能模块的组合方式。基础版系统通常包含文档管理、BOM管理、流程审批等核心功能,这类标准化产品价格相对透明。而当企业需要集成CAD数据管理、变更影响分析、项目进度监控等高级功能时,系统复杂度将呈指数级增长。特别是涉及多系统集成时,如与ERP、MES系统的数据交互,开发成本可能增加30%-50%。

2、实施服务成本构成

实施服务费用通常占系统总价的40%-60%,这部分成本取决于企业现有IT架构的兼容性。对于信息化基础薄弱的企业,数据迁移、系统对接、用户培训等环节需要投入更多资源。特别是当企业存在多个异构系统需要整合时,实施团队需要开发定制化接口,这会导致服务成本显著上升。

3、定制开发费用评估

定制开发成本与业务场景的复杂度直接相关。当企业存在特殊业务流程需要系统适配时,开发团队需要进行需求分析、系统设计、代码编写、测试验证等完整流程。这类项目通常采用人天计费模式,资深顾问的日费标准在2000-5000元不等,复杂项目开发周期可能长达6-12个月。

二、影响价格的核心因素分析(PLM工程管理系统价格)

1、企业规模适配性

不同规模企业的系统需求呈现显著差异。中小企业更关注基础功能实现和快速部署,这类项目通常在3-6个月内完成,总成本控制在50万以内。而大型集团企业由于涉及多组织架构、全球研发协同等复杂需求,系统实施周期可能延长至1-2年,总投入往往超过200万元。这种差异主要体现在数据模型设计、权限管理体系、系统扩展性等方面。

2、行业特性差异

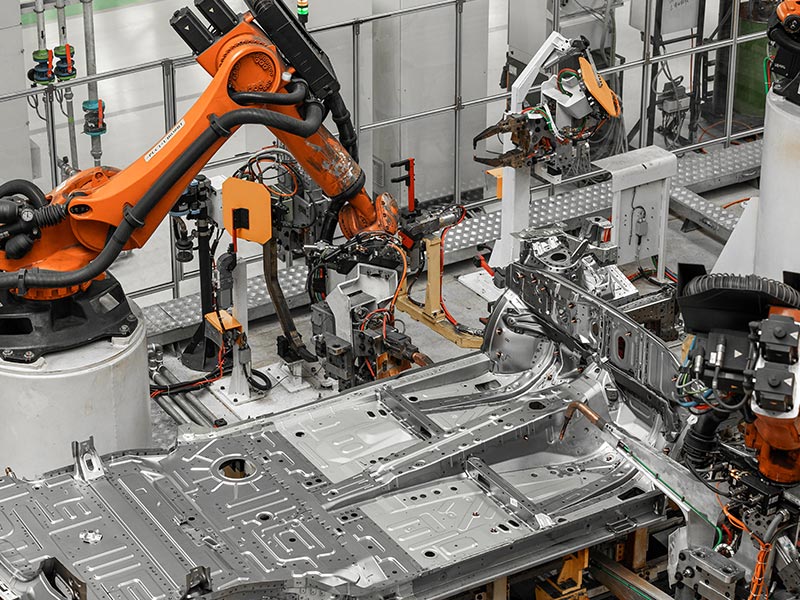

行业属性对系统功能要求具有决定性影响。汽车行业需要严格遵循APQP流程,系统需具备变更追溯、供应商协同等特殊功能;航空航天领域则强调数据安全性和版本控制,需要配置更复杂的权限管理系统。这些行业特性导致系统开发难度差异,进而影响最终报价。

3、供应商定位差异

市场上的PLM供应商可分为国际巨头、国内领军、区域服务商三个层级。国际厂商如Siemens、PTC在高端市场占据优势,其产品功能全面但价格较高;国内厂商如用友、金蝶在中端市场表现突出,性价比优势明显;区域服务商则专注本地化服务,适合预算有限的小型企业。这种分层竞争格局为企业提供了多元化的选择空间。

三、预算规划的科学方法论(PLM工程管理系统价格)

1、需求分级管理策略

建议企业采用"核心需求优先,扩展需求分步"的实施策略。首先确保文档管理、BOM管理、变更控制等基础功能完整实现,这部分投入应占总预算的60%-70%。对于仿真分析、质量追溯等高级功能,可待系统稳定运行后再通过模块扩展方式实现,有效控制初期投入。

2、成本效益评估模型

建立包含直接成本和间接成本的综合评估体系。直接成本包括软件授权、实施服务、硬件投入等显性支出;间接成本则涵盖用户适应周期、流程再造阻力、数据迁移风险等隐性因素。研究表明,系统实施后产品开发周期缩短20%-30%的企业,其投资回报周期可控制在18个月以内。

3、长期价值考量维度

在预算规划时需考虑系统扩展性和技术演进。选择支持微服务架构的系统,可降低未来功能扩展的技术门槛;关注供应商的持续研发能力,确保系统能跟上技术发展趋势。这些长期价值因素虽不直接反映在初期报价中,但对系统全生命周期成本具有决定性影响。

四、成本控制与价值实现平衡(PLM工程管理系统价格)

1、供应商选择评估框架

建立包含技术能力、行业经验、服务响应的三维评估体系。技术能力方面重点考察系统架构的开放性、API接口的丰富度;行业经验需关注同行业案例数量和实施深度;服务响应则要评估本地化服务团队的建设情况。建议选择能提供完整解决方案的供应商,而非单一产品提供商。

2、实施过程管控要点

实施阶段需建立严格的里程碑管控机制。将项目分解为需求确认、系统配置、数据迁移、用户测试等关键节点,每个节点设置明确的交付标准和验收条件。特别要重视用户培训环节,确保关键用户掌握系统操作技能,这能有效降低后期运维成本。

3、持续优化投入策略

系统上线后需制定持续改进计划。建议每年安排系统总价5%-10%的预算用于功能优化,重点解决使用过程中暴露的业务痛点。同时建立系统健康度评估机制,定期检查数据质量、流程效率、用户满意度等指标,确保系统始终与企业发展需求保持同步。

总之,科学规划PLM系统预算需要平衡短期投入与长期价值。企业应首先明确自身在产品复杂度、研发规模、管理成熟度等方面的定位,据此选择适配的系统版本和供应商。在实施过程中,通过分阶段投入、严格过程管控、持续优化改进等策略,可实现系统价值最大化。

备案号:辽ICP备18008085号 版权所有:大连豪森软件有限公司

0411-39030116

haosensoft@haosen.com.cn

大连市甘井子区营辉路9号