在当今竞争激烈的制造业环境中,产品生命周期管理(PLM)系统已成为企业提升创新效率、缩短研发周期的核心工具。然而,面对市场上众多PLM厂家提供的差异化解决方案,企业如何精准选择既能匹配业务需求,又能支撑长期发展的合作伙伴?这不仅是技术选型问题,更是关乎企业数字化转型成败的战略决策。

一、PLM厂家核心能力解析

1、技术架构的适配性

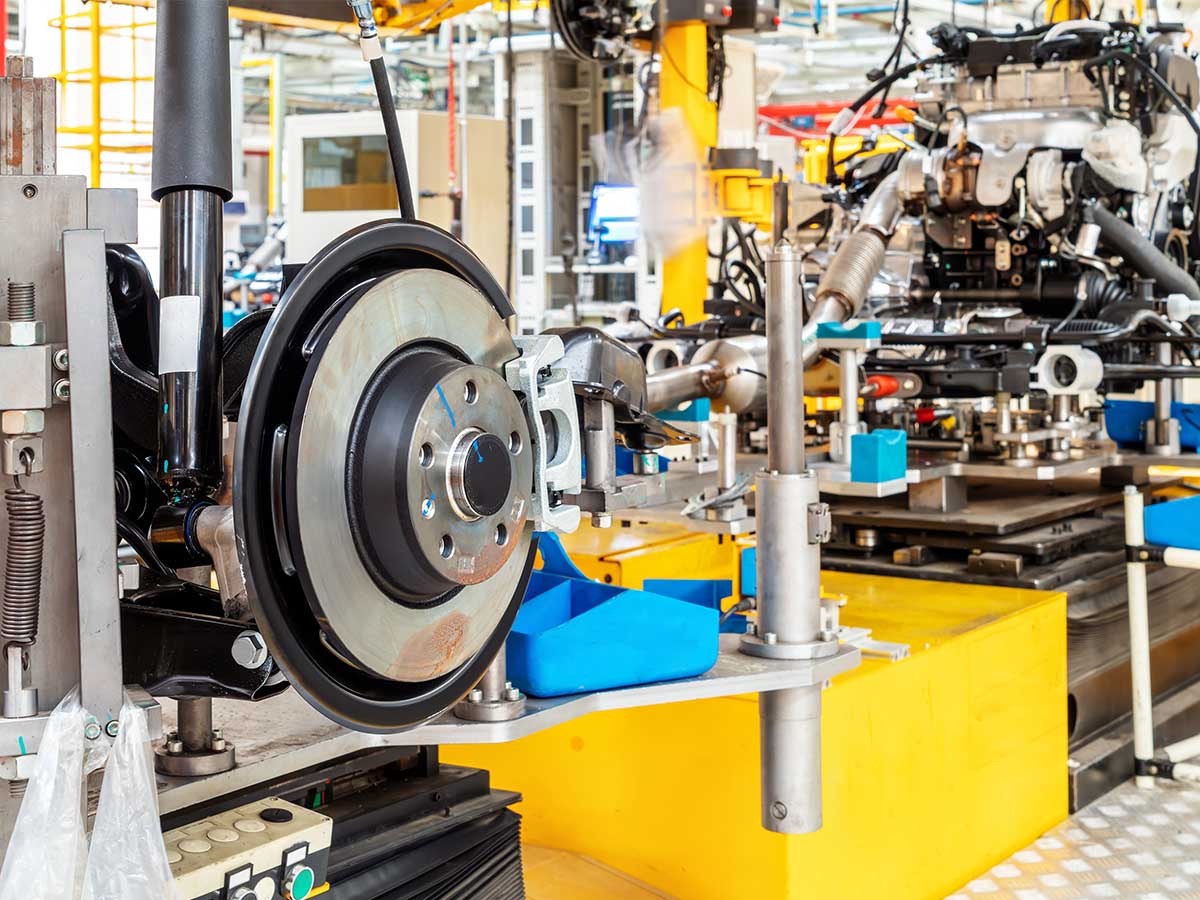

采用微服务架构的PLM系统,如同乐高积木般灵活组合模块。某汽车零部件企业通过模块化部署,将原本18个月的实施周期缩短至9个月,且后续功能扩展成本降低40%。这种架构特别适合多品种、小批量的制造模式。

2、行业解决方案的深度

航空制造领域的PLM系统需支持3D模型轻量化查看和版本追溯,而消费品行业更关注配方管理和多语言支持。某化妆品企业通过行业定制模块,将新品上市周期从22周压缩至14周,市场响应速度提升36%。

3、实施方法的科学性

成熟的PLM实施应遵循"诊断-设计-验证-优化"四步法。某装备制造企业通过前期流程仿真,提前发现32个数据流转断点,避免后期系统返工,项目预算节省28%。这种结构化方法显著降低实施风险。

二、选型决策的三大陷阱

1、功能清单的表面匹配

某电子企业选择功能最全的PLM系统,结果发现80%的高级功能从未使用,反而因复杂界面导致用户抵触。真正有效的选型应聚焦核心业务场景,如某家电企业仅用基础模块就实现设计数据100%线上流转。

2、忽视组织变革管理

PLM实施本质是业务流程再造。某机械企业未建立跨部门项目组,导致设计部门与工艺部门数据标准冲突,系统上线半年仍需线下核对图纸。成功案例显示,配备专职变革经理的项目成功率提升2.3倍。

3、过度依赖厂家承诺

某汽车主机厂选择承诺"零代码开发"的PLM厂商,结果发现定制功能稳定性差,三年维护成本超出预算150%。理性选择应要求厂商提供可量化的实施案例,如某供应商展示的连续五年客户续约率达92%。

三、实施成功的关键要素

1、建立数据治理体系

某航空企业通过制定《数据分类标准》,将30万条物料数据清洗准确率从68%提升至99%,为智能化应用奠定基础。数据治理需要专职团队持续维护,建议设置数据管理员岗位。

2、培养复合型人才

某医疗器械企业实施"PLM认证工程师"计划,要求关键用户同时掌握系统操作和业务流程设计。这种T型人才培养模式,使系统使用问题自主解决率从45%提升至82%。

3、构建持续改进机制

某新能源企业建立月度PLM健康度评估,通过用户满意度调查和系统性能监控,三年内完成12次功能迭代。这种PDCA循环使系统使用率稳定在95%以上,远超行业平均的78%。

四、长期合作的评估维度

1、战略协同能力

某半导体企业与PLM厂商共建联合实验室,提前三年布局3D数据管理技术,在新品研发中取得先发优势。这种深度合作要求厂商具备行业前瞻性,而不仅是技术跟随者。

2、服务响应速度

某重工企业建立"2小时响应、24小时到场"的服务协议,在紧急项目攻关时,厂商技术团队驻场支持,确保关键节点按期达成。服务网络覆盖度直接影响系统运行稳定性。

3、生态整合能力

某消费电子企业通过PLM与MES、ERP系统集成,实现设计到生产的无缝衔接,订单交付周期缩短30%。这要求厂商具备开放API接口和跨系统整合经验。

总之,选择PLM厂家如同为企业数字化转型挑选"领航员",既要考察其技术航船的坚固性,更要评估船长的航海经验。通过聚焦行业适配度、实施方法论、服务可持续性三大核心,结合企业自身发展阶段,方能避开选型陷阱。

备案号:辽ICP备18008085号 版权所有:大连豪森软件有限公司

0411-39030116

haosensoft@haosen.com.cn

大连市甘井子区营辉路9号