在当今制造业竞争白热化的背景下,产品生命周期管理(PLM)系统的开发质量直接影响企业从设计到售后的全流程效率。许多企业投入大量资源开发PLM系统,却因流程规划混乱、技术选型偏差或用户需求错位,导致系统上线后操作繁琐、数据割裂,甚至需要二次返工。

一、PLM开发的基础准备与需求洞察

1、需求定义:从业务痛点切入

需求收集需聚焦“解决什么问题”而非“要什么功能”。例如,某汽车零部件企业通过访谈发现,工程师70%的时间浪费在查找图纸和版本比对上,而非创新设计。基于此痛点,系统需求被定义为“实现图纸自动关联与版本追溯”,而非简单要求“增加搜索功能”。

2、流程梳理:绘制业务全景图

PLM需覆盖产品从概念到报废的全生命周期。以某家电企业为例,其流程图包含需求管理、设计开发、试制验证、生产准备、售后改进5大阶段,每个阶段细分20余个关键节点,并标注数据流转路径。这种可视化工具能快速暴露流程断点,如设计变更未同步至采购模块的问题。

3、技术选型:平衡现在与未来

技术架构需兼顾当前业务规模与3-5年扩展需求。某中型机械企业初期选择轻量级开源PLM,但随着产品线扩张,系统无法支持多工厂协同,最终被迫迁移至商业版。技术选型时应评估数据库扩展性、API开放程度、云部署兼容性等指标。

二、PLM开发的核心步骤与实施要点

1、系统架构设计:分层解耦是关键

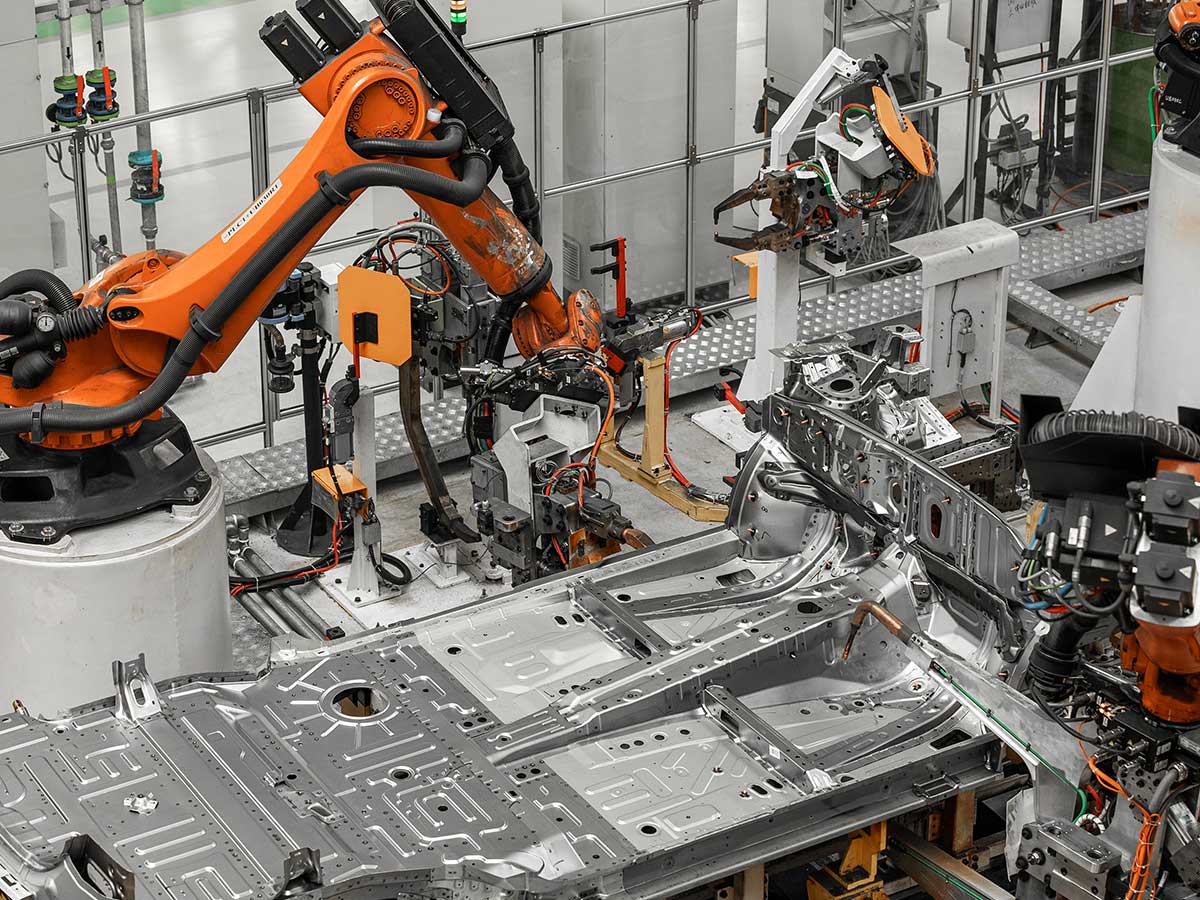

架构需按数据层、服务层、应用层分层设计。数据层采用集中式数据库保障一致性,服务层通过ESB总线实现模块解耦,应用层按角色定制界面。某车企通过此架构,实现设计、工艺、生产部门数据实时同步,开发效率提升40%。

2、模块开发与集成:接口标准决定成败

PLM需与ERP、MES、CAD等系统集成。某工程机械企业因未统一数据接口标准,导致PLM与ERP物料编码不一致,每月需人工核对上万条数据。建议采用RESTfulAPI或中间件技术,并制定严格的数据字典规范。

3、测试与验证:模拟真实业务场景

测试需覆盖功能测试、性能测试、用户验收测试。某医疗设备企业在性能测试中,模拟200名工程师同时提交设计变更,发现系统响应时间从3秒飙升至2分钟,通过优化数据库索引将问题解决。用户验收测试应邀请一线工程师参与,而非仅由IT部门主导。

三、PLM开发的进阶技巧与避坑指南

1、用户参与:从“要我用”到“我要用”

用户培训需分角色设计。对设计师,重点培训三维模型关联与版本比对;对工艺员,强化BOM结构与工艺路线编辑;对管理层,提供数据看板与决策支持。某企业通过“导师制”培训,让骨干员工带教新人,系统使用率从60%提升至95%。

2、变更管理:建立可控的进化机制

变更流程需包含申请、评估、审批、执行、验证5个环节。某汽车零部件企业采用“四眼原则”,即变更需设计、工艺、质量、生产四部门会签,并通过PLM系统留存电子签名,确保变更可追溯。近三年,其设计错误率下降72%。

3、数据治理:让数据成为资产而非负担

数据标准需涵盖编码规则、属性定义、生命周期状态。某电子企业制定物料编码规则时,将产品类型、规格参数、供应商信息嵌入编码,通过PLM系统自动生成编码,减少人工录入错误。同时建立数据质量看板,实时监控数据完整性与准确性。

四、PLM开发的持续优化与价值延伸

1、性能监控:用数据驱动优化

建立系统健康度指标体系,包括响应时间、并发用户数、数据吞吐量等。某装备制造企业通过监控发现,每周五下午系统响应时间延长30%,经排查是因批量导出数据导致,通过优化数据库查询语句解决问题。

2、功能迭代:小步快跑胜于大而全

采用敏捷开发模式,每2-3个月发布一个新版本。某消费电子企业每季度收集用户反馈,优先开发高频需求,如“一键生成BOM清单”“设计模板复用”等功能,系统用户满意度从70分提升至85分。

3、行业对标:借鉴但不照搬

参考行业最佳实践时,需结合自身业务特点。某新能源汽车企业借鉴特斯拉的模块化设计理念,但调整了PLM中的配置管理规则,以适应其多车型共平台开发的模式。对标时应关注流程逻辑而非具体功能。

总之,PLM开发是一场“业务、技术、管理”的三方博弈,成功关键在于:以业务价值为导向,用技术手段实现,靠管理机制保障。从需求分析到系统上线,每个环节都需平衡短期目标与长期扩展性。那些最终成功的PLM项目,往往不是技术最先进的,而是最懂业务、最会“翻译”需求、最能持续优化的。当PLM真正融入企业的DNA,它带来的不仅是效率提升,更是产品创新能力的质变。

备案号:辽ICP备18008085号 版权所有:大连豪森软件有限公司

0411-39030116

haosensoft@haosen.com.cn

大连市甘井子区营辉路9号