在制造业数字化转型的浪潮中,国产PLM(产品生命周期管理)系统已成为企业提升研发效率、优化供应链协同的核心工具。然而,面对市场上琳琅满目的系统供应商和差异化的报价体系,企业如何精准评估国产PLM系统的费用构成,避免因预算超支或功能缺失导致项目失败?

一、国产PLM系统费用构成解析

1、软件授权费用

软件授权是PLM系统的基础成本,通常按用户数、功能模块或并发数计费。模块化授权允许企业根据实际需求选择研发管理、工艺规划、变更控制等特定功能,避免“一刀切”的高额投入。

2、实施与集成费用

实施费用涵盖系统部署、数据迁移、流程配置等环节。若企业需与ERP、MES等现有系统对接,集成费用可能占到总成本的20%-30%,这要求供应商具备跨系统协同能力。

3、定制开发成本

当标准功能无法满足个性化需求时,定制开发成为必要选择。但需警惕“过度定制”陷阱——部分供应商通过低价吸引客户,后期通过频繁的二次开发收取高额费用。

4、运维与升级费用

年度运维费通常为软件授权费的15%-20%,包含故障修复、性能优化和版本升级。选择支持SaaS模式的供应商可降低长期运维成本,但需评估数据安全风险。

二、影响国产PLM系统费用的关键因素

1、企业规模与复杂度

中小企业因流程简单、用户量少,总成本可能控制在50万元以内;而大型集团因多工厂协同、全球研发需求,费用可能突破500万元。规模效应在此并不适用,反而可能因需求分散导致单位成本上升。

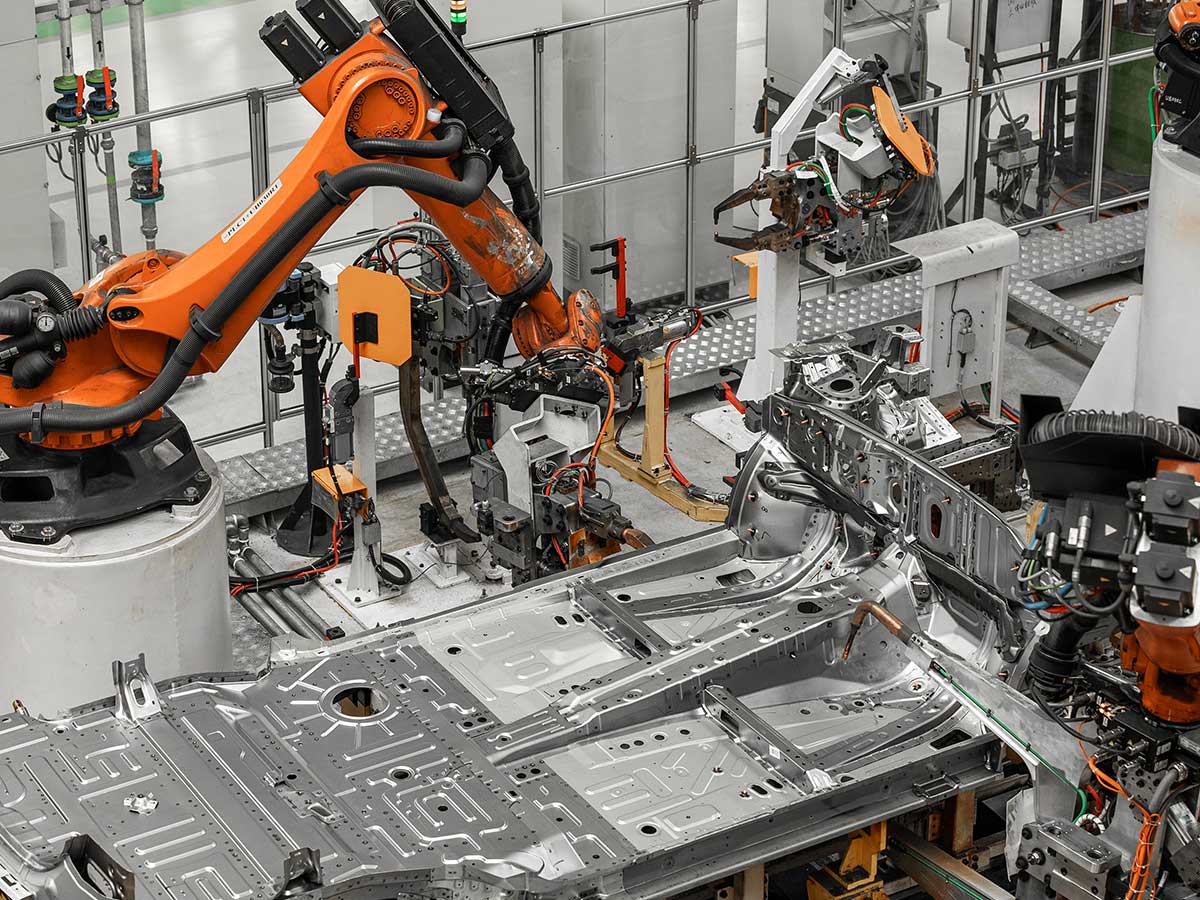

2、行业特性与合规要求

航空航天、汽车等高监管行业需满足AS9100、IATF16949等标准,系统需内置合规检查模块,这会使费用增加15%-25%。而快消品行业更关注快速迭代能力,对复杂审批流程的需求较低。

3、技术架构与扩展性

基于微服务架构的系统虽初期投入高20%-30%,但支持模块化扩展,未来升级成本可降低40%。传统单体架构系统在需求变更时往往需要整体替换,长期成本反而更高。

4、供应商定位差异

提供标准化产品的供应商报价可能低于市场均价30%,但定制能力有限;而能提供从咨询到运维全链条服务的供应商,虽单价较高,却能通过优化流程设计降低实施周期。

三、预算规划的四大核心策略

1、明确核心需求优先级

通过价值流分析识别关键痛点:若设计数据频繁出错导致返工,应优先投资变更管理模块;若供应链协同效率低下,则需强化BOM管理功能。避免为“可能用到的功能”付费。

2、采用分阶段实施路线

将项目拆解为“基础功能上线-流程优化-智能应用”三阶段。首期投入控制在总预算的40%,确保系统快速落地产生价值,后续阶段根据实际效果调整投入方向。

3、建立供应商评估矩阵

从技术能力、行业经验、服务响应、成本结构四个维度构建评估体系。例如,技术能力占比30%,行业经验占比25%,通过加权评分筛选出性价比最高的合作伙伴。

4、预留10%-15%的弹性预算

用于应对需求变更、数据清洗、用户培训等不可预见支出。曾有企业因未预留培训预算,导致系统上线后因员工操作失误引发生产事故,最终损失远超预算节约。

四、费用控制与价值最大化的实践路径

1、标准化与定制化的平衡艺术

优先采用供应商的预置行业模板,这些模板已包含80%的通用功能。仅对20%的差异化需求进行定制开发,既能满足个性要求,又能将开发成本控制在总预算的10%以内。

2、云部署降低初期投入

选择私有云或混合云部署模式,可将硬件采购成本转化为年度服务费,初始投入降低50%以上。同时,云架构支持按需扩容,避免因业务增长导致的系统重构。

3、内部资源整合策略

组建跨部门的PLM推进小组,由IT、研发、生产等部门骨干参与需求定义和测试验收。这不仅能减少对外部顾问的依赖,还能培养内部数字化人才,降低长期运维成本。

4、持续优化机制建立

每季度进行系统使用情况评估,淘汰低效功能,优化高频操作流程。通过PDCA循环(计划-执行-检查-处理),使系统效能每年提升15%-20%,相当于间接降低单位使用成本。

总之,国产PLM系统的费用规划是一场“精准手术”,既需要砍掉不必要的功能冗余,又要确保关键环节的投入充足。企业应建立“前期需求洞察-中期实施管控-后期持续优化”的全生命周期管理体系,将费用控制转化为提升竞争力的契机。记住,最贵的系统未必是最适合的,但最符合企业战略发展路径的系统,一定能带来超出预期的投资回报。

备案号:辽ICP备18008085号 版权所有:大连豪森软件有限公司

0411-39030116

haosensoft@haosen.com.cn

大连市甘井子区营辉路9号